锐科单模环形光斑激光器在新能源行业大圆柱电池的焊接应用

-

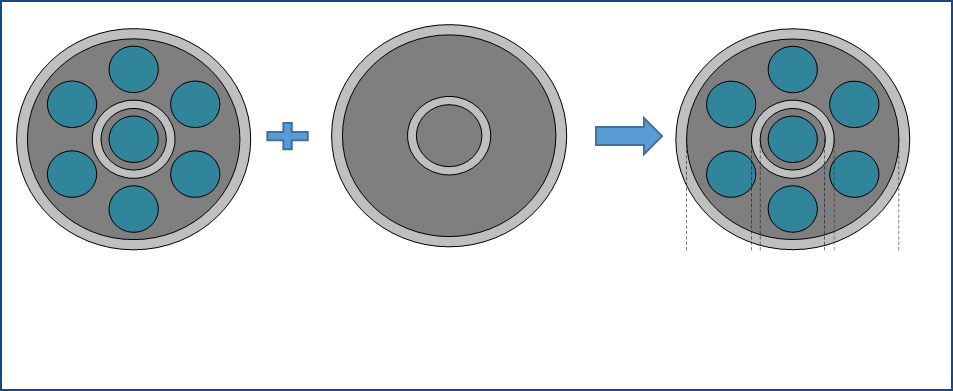

全光纤结构,更为稳定可靠。

-

中芯/环芯可独立调节、功率切换时间短(毫秒量级)。

-

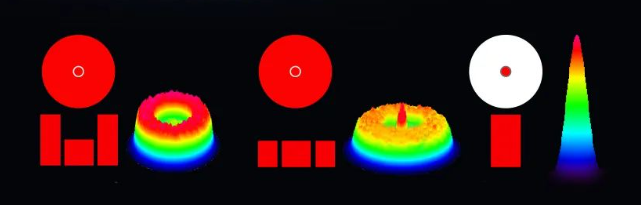

全新单模高斯光束模式设计。

-

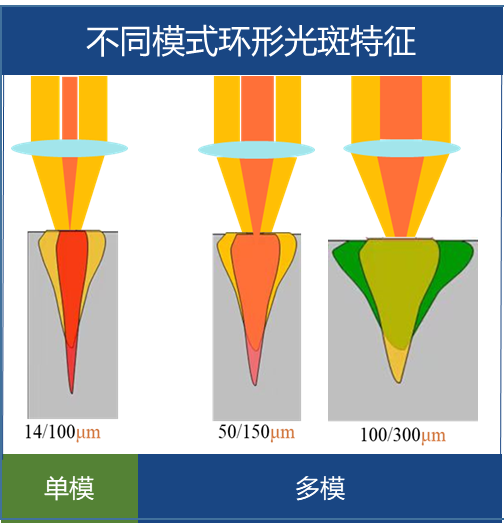

中心与环形纤芯更小、具备更强穿透能力与更大深宽比。

-

焊接过程稳定性更好,热影响区更小。

-

光束能量更为集中,对大圆柱电池的铜极具有更好的焊接效果。 -

光斑穿透能力更强,具有更大的深宽比,相同焊接条件下的焊接功率更小。 -

焊接热影响区更小,更不容易破坏大圆柱电池的现有结构,能够在更精准的焊接区域完成焊接任务。 -

可以产生更大、更稳定的匙孔,解决了匙孔不稳定的问题,使熔池内金属蒸气更容易逃逸,动能最小化。

-

焊后气孔较多,难以保证气密性。 -

焊后有较多微小裂纹,焊接强度较差。 -

焊接过程容易出现飞溅,返工多,焊接区域污染严重。 -

待焊部位厚度较小,易烧穿,成品率低。 -

个别待焊部位对光纤激光吸收率不高,焊接过程稳定性较差。 激光焊接凭借能量密度高、热影响区小、焊接精度高、焊接效率高、适应性强等优势可以更好的完成圆柱电池的焊接任务。

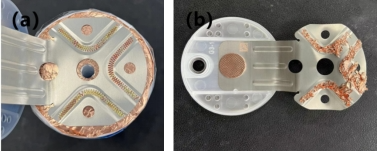

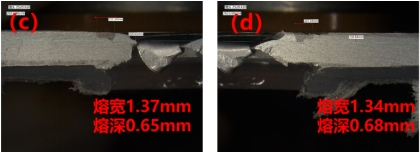

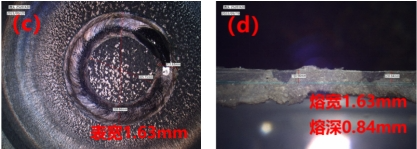

图5为一种正集流盘的焊接效果,采用“sin波”的摆动方式可以得到更为美观的焊缝,在增加焊缝数量的同时,使得焊接强度与背部残留量也得以进一步的提高,总加工时间也仅为1.02s。而锐科旗帜系列单模环形激光器因其较小的芯径,可得到更小的热影响区,在正集流盘上绘制密度较大的焊接轨迹,也不会出现因焊缝重熔导致炸孔的现象。

图5正集流盘 (a)表面形貌(b)背面残留

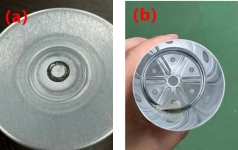

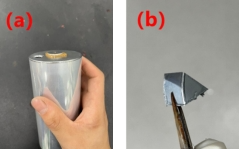

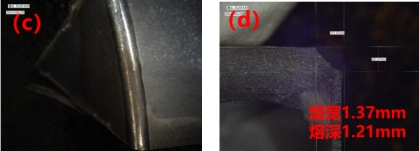

图6为利用旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R焊接大圆柱电池负集流盘的效果,旗帜系列单模环形激光器的优势使得整个焊接过程中并未出现飞溅、炸孔现象,且焊后负集流盘背面粘黏更多的铜极耳,相比于其他类型的激光器,具有更好的焊接效果,焊接时间也仅为1.854s左右。

通过以上焊接案例,可以看出旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R基本可以胜任大圆柱电池上绝大部分待焊区域的焊接任务,且焊接效果优势明显。也由此可以看出,在新能源领域,锐科系列单模环形激光器拥有得天独厚的优势。

以上文章内容来自锐科激光。如涉及作品内容、版权和其它问题,请在7日内与本平台联系(邮箱:2900646553@qq.com),我们将在第一时间给予处理!

-

- 2023-02-09

- 2022-10-11

- 2022-12-05

- 2022-10-22

- 2023-07-20

- 2023-02-10

- 2021-09-18

- 2023-02-10